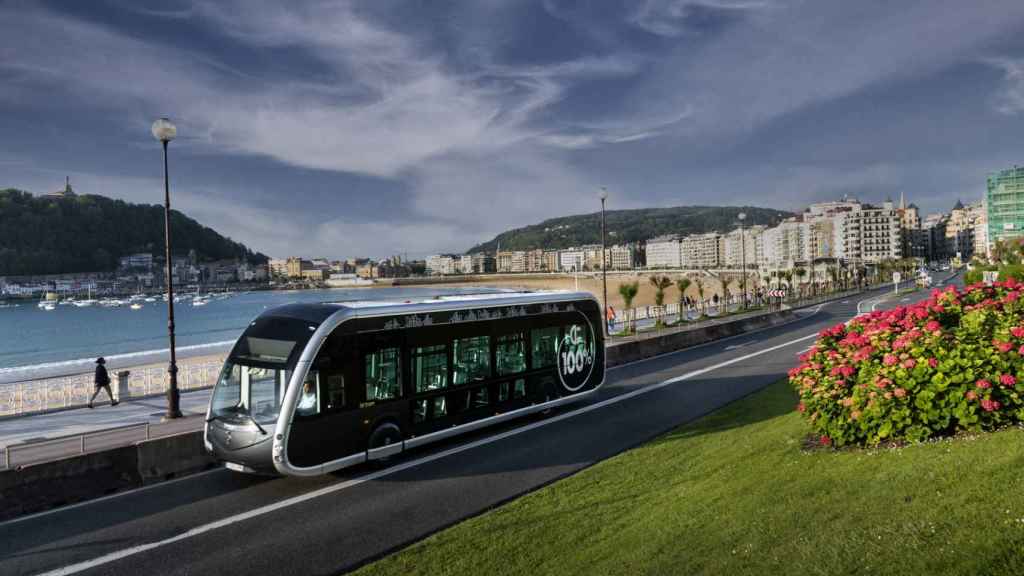

Irizar, pionera en utilizar aluminio reciclado a partir de hidrógeno verde para la carrocería de sus autobuses eléctricos

Irizar utilizará aluminio reciclado a partir de hidrógeno verde en sus autobuses eléctricos

A través de un acuerdo con Hydro, compañía líder en el sector del aluminio, la firma gipuzkoana de electromovilidad apuesta por carrocerías que empleen este material en cuya producción se evitará la emisión de 2,15 kilos de dióxido de carbono por metro cúbico

11 diciembre, 2023 17:18Noticias relacionadas

Irizar e-mobility se convierte en la primera compañía en utilizar aluminio reciclado libre de carbono, producido a partir de hidrógeno verde, para la carrocería de sus autobuses eléctricos. La compañía gipuzkoana, especializada en soluciones integrales de electromovilidad mediante la fabricación de vehículos 100% eléctricos y sus infraestructuras, ha alcanzado un acuerdo con Hydro, compañía líder en el sector del aluminio, para que le suministre este material para que pueda emplearlo en sus vehículo cero emisiones.

Este nuevo material ha sido obtenido tras llevar a cabo un experimento en la fundición para el reciclaje de aluminio, donde se ha sustituido el gas natural, que habitualmente se utiliza como combustible, por hidrógeno verde. De esta forma, Hydro ha conseguido, por primera vez a nivel mundial, obtener aluminio reciclado, usando como fuente de energía hidrógeno verde.

Un hito que esta compañía, líder en España y Portugal en aluminio extruido para sectores como el transporte, la automoción y la edificación, con una producción anual de 50.000 toneladas de productos extruidos y 60.000 toneladas de aluminio reciclado, alcanzó el pasado mes de junio en su planta de extrusión ubicada en la localidad navarra de Irurtzun y que, ahora, tras verificar que la calidad del aluminio obtenido con hidrógeno verde cumple con los requisitos más estrictos para la extrusión, el aluminio resultante de este proyecto será empleado por vez primera a nivel industrial de la mano de Irizar.

“Hydro Extrusion Navarra es colaborador de Irizar e-mobility desde hace muchos años, aportando todo el conocimiento y recursos de Hydro en la extrusión y reciclaje de aluminio. Las pruebas realizadas con hidrógeno verde significan un hito muy importante en nuestro camino hacia la descarbonización de la industria, y, por eso, estamos orgullosos de poder dar un paso más al suministrar perfiles fabricados con este aluminio reciclado”, destaca Ana Vázquez, vicepresidenta de la región Sur en la división de Hydro Extrusion Europa.

Pruebas de Hydro con aluminio reciclado producido en su fábrica en Navarra.

Por parte de Guillermo A. Fernández, responsable de medioambiente en Irizar e-mobility, "esta colaboración es una oportunidad más para demostrar el compromiso con la lucha contra el cambio climático" y "la mejora continua para seguir reduciendo la huella de carbono", para lo cual, "es relevante contar con una cadena de suministro responsable que nos permita reducir las emisiones indirectas de GEIs por el consumo de las materias primas que necesitamos para proveer a nuestros clientes soluciones de movilidad eléctrica con cero emisiones”.

Un material 100% reciclable

El hidrógeno verde es "uno de los combustibles más prometedores para abordar aquellas emisiones que son más difíciles de reducir en la industria", indican ambas compañías. Teniendo en cuenta que el aluminio es el material idóneo para la producción de múltiples componentes en los vehículos eléctricos por su ligereza y resistencia. Presenta un excelente comportamiento en la absorción de impactos, es resistente a la corrosión y es 100% reciclable, sin pérdida de sus propiedades durante el proceso, detallan.

Tras costatar que el hidrógeno verde puede sustituir a los combustibles fósiles usados hasta ahora en la industria del aluminio, el aluminio reciclado resultante "permite obtener un material con un menor impacto ambiental durante su producción, ya que cada metro cúbico de gas natural sustituido por hidrógeno durante el proceso de combustión evita la emisión de 2,15 kilos de dióxido de carbono a la atmósfera.